Из полусухих шамотных масс формуют: нормальный кирпич, ковшовый, доменный, кауперный кирпич, а также другие относительно простые фасонные изделия. Сырец нормального кирпича формуется одновременно в четырех пресс-формах; сырец кауперного, ковшового, доменного — в двух и одной пресс-форме в зависимости от размеров. Питатель над прессом во время работы должен быть заполнен массой на высоту не менее 200 мм. Штемпели пресса должны быть нагреты до 70-80°. Свежесформованный сырец должен иметь гладкую поверхность, без посечек и трещин, плотное однородное строение, целые углы и ребра.

Из полусухих шамотных масс формуют: нормальный кирпич, ковшовый, доменный, кауперный кирпич, а также другие относительно простые фасонные изделия. Сырец нормального кирпича формуется одновременно в четырех пресс-формах; сырец кауперного, ковшового, доменного — в двух и одной пресс-форме в зависимости от размеров. Питатель над прессом во время работы должен быть заполнен массой на высоту не менее 200 мм. Штемпели пресса должны быть нагреты до 70-80°. Свежесформованный сырец должен иметь гладкую поверхность, без посечек и трещин, плотное однородное строение, целые углы и ребра.

Размеры свежесформованного сырца замеряются шаблонами и должны соответствовать чертежу с учетом усадки; отклонения от заданных размеров допускаются для всех изделий, кроме доменного кирпича, по всем измерениям ± 1 мм, для доменного кирпича ± 0,5 мм. Вес свежесформованного сырца нормального кирпича малого формата должен быть не менее 3,7 кг; наименьший допустимый вес сырца других изделий устанавливается специальной инструкцией, утвержденной главным инженером завода. Свежесформованный сырец должен иметь достаточную механическую прочность, обеспечивающую его сохранность при транспорте и садке.

Сырец нормального кирпича должен иметь предел прочности при сжатии не ниже 16 кГ/см2, сырец кауперного, ковшового и доменного кирпича — не ниже 20-22 кГ/см2. Испытание производится раздавливанием целого изделия на ребро.

При формовке сырец маркируется, согласно требованиям ГОСТ 1502-42, с помощью штампа, укрепленного на верхнем штемпеле пресса.

Брак свежесформованного сырца возвращают для переработки в смесительные бегуны. Контроль формовки шамотного сырца из полусухих масс осуществляется: а) наблюдением за показанием амперметра в момент прессования, которое должно быть не менее 40-50 для пресса «Красный Октябрь» и 70-60 — для пресса СМ-143; б) взвешиванием сырца, которое производится периодически для всех видов изделий за исключением ковшового и доменного кирпича; при формовке этих видов изделий взвешивается каждое изделие; в) периодическим определением предела прочности при сжатии.

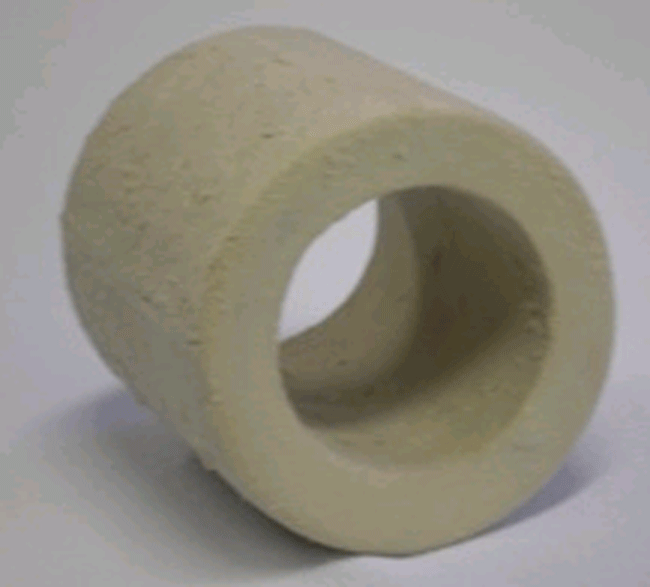

Приспособления для формовки из полусухих масс центровых и стопорных трубок, звездочек, сталеразливочных пробок и стаканов Прессы, применяемые для формовки из полусухих масс нормального, ковшового и доменного кирпича, не могут быть использованы для формовки пустотелых сталеразливочных изделий, так как имеют слишком малый ход как верхнего, так и нижнего штемпелей. Для этой цели оказалось возможным применить стационарные фрикционные винтовые прессы, которые, как известно, имеют сравнительно большой ход прессующего штемпеля.

Формы для производства всех пустотелых сталеразливочных изделий из полусухих многошамотных масс сконструированы таким образом, что при формовке осуществляется двустороннее давление, причем движение нижнего штемпеля внутри формы может быть доведено до любой величины, обеспечивающей достаточное уплотнение массы в нижней половине формуемого сырца.

Это достигается подвижностью формы и неподвижностью нижнего штемпеля. Тело формы вместе с опорной плитой покоится на пружинах.

Высота верхнего штемпеля пресса рассчитана таким образом, что когда штемпель полностью войдет в тело формы, верхняя часть сырца будет уплотнена до необходимого предела, обеспечивающего требуемый объемный вес. При дальнейшем движении вниз подвижной траверсы пресса она нажимает на корпус формы.

Под влиянием этого корпус формы вместе с плитой опускается, сжимая пружины. В результате опускания формы с массой на определенную заданную величину масса сдавливается внизу нижним штемпелем, который стоит неподвижно.

При движении верхнего штемпеля внутри формы масса подвергается давлению и уплотнению сверху; в течение времени, когда форма движется вниз и сокращаются пружины, масса находится под действием нарастающего двустороннего давления; наконец, при движении верхней траверсы вверх, вплоть до момента полного расширения пружин, сформованный сырец находится под действием убывающего двустороннего давления. Таким образом, при каждом ударе штемпеля давление осуществляется ступенями и, хотя время пребывания массы под давлением очень небольшое, прессование при двух ударах обеспечивает достаточную плотность трубок длиной 300 мм по всей высоте.

Перепад объемного веса между наиболее слабой частью трубки — серединой, верхом и низом — незначителен и обычно не превышает 0,03 Г/см3. Предел прочности при сжатии свежесформованной трубки доходит до 35 кГ/см2, что обеспечивает ее сохранность при транспортировании в сушило.

Другие марки пустотелых сталеразливочных изделий — сталеразливочные стаканы, пробки, воронки, звездочки — формуют в формах, имеющих аналогичную конструкцию.

Форма для формовки звездочек усложнена тем, что у нее имеются подвижные стержни — каналообразователи и муфты — фальцеобразователи для оформления боковых ручьев и фальцев.

Движение каналообразователей и фальцеобразователей осуществляется от самостоятельного реверсивного электродвигателя через редуктор.

Форма обогревается паром, который подается через специальные наконечники к верхнему штемпелю и к каналообразующим стержням.

На прессование одной звездочки при двух ударах при обслуживании пресса тремя рабочими затрачивается 0,5 мин. Возможная производительность пресса 770-800 шт. звездочек в смену.

Контроль за прессованием пустотелых сталеразливочных изделии на фрикционных прессах осуществляется путем наблюдения за показаниями амперметра, проверки веса сырца, прочности углов и фальцев, осмотра сырца для установления отсутствия прессовочных трещин.